వారం క్రితం, మేము ఫిల్మ్ కెపాసిటర్ల వైండింగ్ ప్రక్రియను పరిచయం చేసాము మరియు ఈ వారం నేను ఫిల్మ్ కెపాసిటర్ల కీలక సాంకేతికత గురించి మాట్లాడాలనుకుంటున్నాను.

1. స్థిరమైన ఉద్రిక్తత నియంత్రణ సాంకేతికత

పని సామర్థ్యం అవసరం కారణంగా, వైండింగ్ సాధారణంగా కొన్ని మైక్రాన్లలో ఎక్కువ ఎత్తులో ఉంటుంది. మరియు హై-స్పీడ్ వైండింగ్ ప్రక్రియలో ఫిల్మ్ మెటీరియల్ యొక్క స్థిరమైన ఉద్రిక్తతను ఎలా నిర్ధారించాలో చాలా ముఖ్యం. డిజైన్ ప్రక్రియలో మనం యాంత్రిక నిర్మాణం యొక్క ఖచ్చితత్వాన్ని మాత్రమే పరిగణించాలి, కానీ పరిపూర్ణ ఉద్రిక్తత నియంత్రణ వ్యవస్థను కూడా కలిగి ఉండాలి.

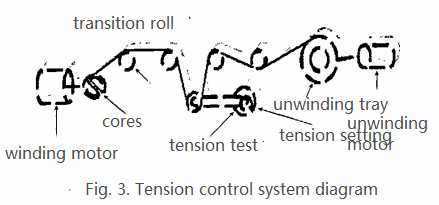

నియంత్రణ వ్యవస్థ సాధారణంగా అనేక భాగాలను కలిగి ఉంటుంది: టెన్షన్ సర్దుబాటు యంత్రాంగం, టెన్షన్ గుర్తింపు సెన్సార్, టెన్షన్ సర్దుబాటు మోటార్, పరివర్తన యంత్రాంగం మొదలైనవి. టెన్షన్ నియంత్రణ వ్యవస్థ యొక్క స్కీమాటిక్ రేఖాచిత్రం అంజీర్ 3లో చూపబడింది.

ఫిల్మ్ కెపాసిటర్లకు వైండింగ్ తర్వాత కొంత దృఢత్వం అవసరం, మరియు వైండింగ్ టెన్షన్ను నియంత్రించడానికి స్ప్రింగ్ను డంపింగ్గా ఉపయోగించడం ప్రారంభ వైండింగ్ పద్ధతి. వైండింగ్ ప్రక్రియలో వైండింగ్ మోటార్ వేగవంతం అయినప్పుడు, వేగాన్ని తగ్గించినప్పుడు మరియు ఆగిపోయినప్పుడు ఈ పద్ధతి అసమాన ఉద్రిక్తతకు కారణమవుతుంది, దీని వలన కెపాసిటర్ సులభంగా అస్తవ్యస్తంగా లేదా వైకల్యంతో ఉంటుంది మరియు కెపాసిటర్ నష్టం కూడా పెద్దదిగా ఉంటుంది. వైండింగ్ ప్రక్రియలో, ఒక నిర్దిష్ట ఉద్రిక్తతను నిర్వహించాలి మరియు సూత్రం క్రింది విధంగా ఉంటుంది.

F=K×B×H

ఈ సూత్రంలో:F-టెషన్

K-టెషన్ గుణకం

B-ఫిల్మ్ వెడల్పు (మిమీ)

హెచ్-ఫిల్మ్ మందం(μm)

ఉదాహరణకు, ఫిల్మ్ వెడల్పు = 9 మిమీ మరియు ఫిల్మ్ మందం = 4.8μm యొక్క టెన్షన్. దీని టెన్షన్ :1.2×9×4.8=0.5(N)

సమీకరణం(1) నుండి, టెన్షన్ పరిధిని పొందవచ్చు. మంచి లీనియారిటీ ఉన్న ఎడ్డీ స్ప్రింగ్ను టెన్షన్ సెట్టింగ్గా ఎంచుకుంటారు, అయితే నాన్-కాంటాక్ట్ మాగ్నెటిక్ ఇండక్షన్ పొటెన్షియోమీటర్ను టెన్షన్ ఫీడ్బ్యాక్ డిటెక్షన్గా ఉపయోగిస్తారు, వైండింగ్ మోటార్ సమయంలో అన్వైండింగ్ DC సర్వో మోటార్ యొక్క అవుట్పుట్ టార్క్ మరియు దిశను నియంత్రించడానికి, తద్వారా వైండింగ్ ప్రక్రియ అంతటా టెన్షన్ స్థిరంగా ఉంటుంది.

2. వైండింగ్ నియంత్రణ సాంకేతికత

కెపాసిటర్ కోర్ల సామర్థ్యం వైండింగ్ యొక్క మలుపుల సంఖ్యకు దగ్గరి సంబంధం కలిగి ఉంటుంది, కాబట్టి కెపాసిటర్ కోర్ల యొక్క ఖచ్చితమైన నియంత్రణ కీలకమైన సాంకేతికతగా మారుతుంది. కెపాసిటర్ కోర్ యొక్క వైండింగ్ సాధారణంగా అధిక వేగంతో జరుగుతుంది. వైండింగ్ మలుపుల సంఖ్య నేరుగా సామర్థ్య విలువను ప్రభావితం చేస్తుంది కాబట్టి, వైండింగ్ మలుపుల సంఖ్య మరియు లెక్కింపు నియంత్రణకు అధిక ఖచ్చితత్వం అవసరం, ఇది సాధారణంగా హై-స్పీడ్ కౌంటింగ్ మాడ్యూల్ లేదా అధిక గుర్తింపు ఖచ్చితత్వంతో సెన్సార్ను ఉపయోగించడం ద్వారా సాధించబడుతుంది. అదనంగా, వైండింగ్ ప్రక్రియలో మెటీరియల్ టెన్షన్ వీలైనంత తక్కువగా మారాలనే అవసరం ఉన్నందున (లేకపోతే పదార్థం అనివార్యంగా కంపించేలా చేస్తుంది, సామర్థ్య ఖచ్చితత్వాన్ని ప్రభావితం చేస్తుంది), వైండింగ్ ప్రభావవంతమైన నియంత్రణ సాంకేతికతను ఉపయోగించాలి.

విభజించబడిన వేగ నియంత్రణ మరియు సహేతుకమైన త్వరణం/తగ్గింపు మరియు వేరియబుల్ స్పీడ్ ప్రాసెసింగ్ అనేది మరింత ప్రభావవంతమైన పద్ధతుల్లో ఒకటి: వేర్వేరు వైండింగ్ వేగాలు వేర్వేరు వైండింగ్ కాలాలకు ఉపయోగించబడతాయి; వేరియబుల్ స్పీడ్ కాలంలో, జిట్టర్ మొదలైన వాటిని తొలగించడానికి త్వరణం మరియు తగ్గింపు సహేతుకమైన వేరియబుల్ స్పీడ్ వక్రతలతో ఉపయోగించబడతాయి.

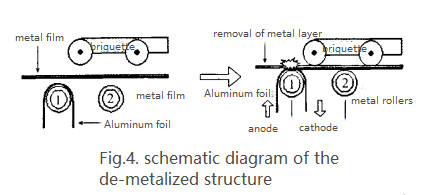

3. డీమెటలైజేషన్ టెక్నాలజీ

బహుళ పొరల పదార్థం ఒకదానిపై ఒకటి చుట్టబడి ఉంటుంది మరియు బయటి మరియు ఇంటర్ఫేస్ వద్ద వేడి సీలింగ్ చికిత్స అవసరం. ప్లాస్టిక్ ఫిల్మ్ మెటీరియల్ను పెంచకుండా, ఉన్న మెటల్ ఫిల్మ్ను ఉపయోగిస్తారు మరియు దాని మెటల్ ఫిల్మ్ను ఉపయోగిస్తారు మరియు బయటి సీల్కు ముందు ప్లాస్టిక్ ఫిల్మ్ను పొందడానికి డీ-మెటలైజేషన్ టెక్నిక్ ద్వారా దాని మెటల్ ప్లేటింగ్ను తొలగిస్తారు.

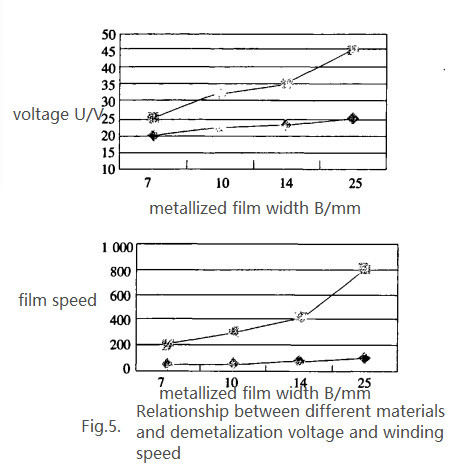

ఈ సాంకేతికత పదార్థ ఖర్చును ఆదా చేయగలదు మరియు అదే సమయంలో కెపాసిటర్ కోర్ యొక్క బయటి వ్యాసాన్ని తగ్గిస్తుంది (కోర్ యొక్క సమాన సామర్థ్యం ఉన్న సందర్భంలో). అదనంగా, డీమెటలైజేషన్ టెక్నాలజీని ఉపయోగించడం ద్వారా, కోర్ ఇంటర్ఫేస్లో ఒక నిర్దిష్ట పొర (లేదా రెండు పొరలు) మెటల్ ఫిల్మ్ యొక్క మెటల్ పూతను ముందుగానే తొలగించవచ్చు, తద్వారా విరిగిన షార్ట్ సర్క్యూట్ సంభవించకుండా నిరోధించవచ్చు, ఇది చుట్టబడిన కోర్ల దిగుబడిని బాగా మెరుగుపరుస్తుంది. Figure.5 నుండి, అదే తొలగింపు ప్రభావాన్ని సాధించడానికి అని నిర్ధారించవచ్చు. తొలగింపు వోల్టేజ్ 0V నుండి 35V వరకు సర్దుబాటు చేయగలదు. హై స్పీడ్ వైండింగ్ తర్వాత డీమెటలైజేషన్ కోసం వేగాన్ని 200r/min మరియు 800 r/min మధ్య తగ్గించాలి. వేర్వేరు ఉత్పత్తులకు వేర్వేరు వోల్టేజ్ మరియు వేగాన్ని సెట్ చేయవచ్చు.

4. హీట్ సీలింగ్ టెక్నాలజీ

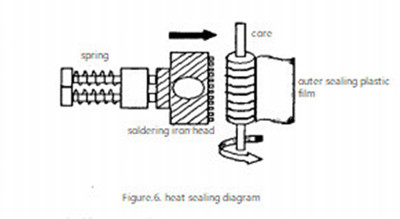

వౌండ్ కెపాసిటర్ కోర్ల అర్హతను ప్రభావితం చేసే కీలక సాంకేతిక పరిజ్ఞానాలలో హీట్ సీలింగ్ ఒకటి. ఫిగర్ 6 లో చూపిన విధంగా కాయిల్డ్ కెపాసిటర్ కోర్ యొక్క ఇంటర్ఫేస్ వద్ద ప్లాస్టిక్ ఫిల్మ్ను క్రింప్ చేయడానికి మరియు బంధించడానికి అధిక ఉష్ణోగ్రత టంకం ఇనుమును ఉపయోగించడం హీట్ సీలింగ్. తద్వారా కోర్ వదులుగా చుట్టబడదు, దానిని విశ్వసనీయంగా బంధించడం అవసరం మరియు చివరి ముఖం చదునుగా మరియు అందంగా ఉంటుంది. హీట్ సీలింగ్ ప్రభావాన్ని ప్రభావితం చేసే అనేక ప్రధాన అంశాలు టెంపరేచర్, హీట్ సీలింగ్ సమయం, కోర్ రోల్ మరియు వేగం మొదలైనవి.

సాధారణంగా చెప్పాలంటే, వేడి సీలింగ్ యొక్క ఉష్ణోగ్రత ఫిల్మ్ మరియు పదార్థం యొక్క మందంతో మారుతుంది. ఒకే పదార్థం యొక్క ఫిల్మ్ యొక్క మందం 3μm అయితే, వేడి సీలింగ్ యొక్క ఉష్ణోగ్రత 280℃ మరియు 350℃ పరిధిలో ఉంటుంది, ఫిల్మ్ యొక్క మందం 5.4μm అయితే, వేడి సీలింగ్ యొక్క ఉష్ణోగ్రత 300cc మరియు 380cc పరిధికి సర్దుబాటు చేయాలి. వేడి సీలింగ్ యొక్క లోతు నేరుగా వేడి సీలింగ్ సమయం, క్రింపింగ్ డిగ్రీ, టంకం ఇనుము ఉష్ణోగ్రత మొదలైన వాటికి సంబంధించినది. అర్హత కలిగిన కెపాసిటర్ కోర్లను ఉత్పత్తి చేయవచ్చో లేదో తెలుసుకోవడానికి వేడి సీలింగ్ లోతు యొక్క మాస్టరింగ్ కూడా చాలా ముఖ్యం.

5. ముగింపు

ఇటీవలి సంవత్సరాలలో పరిశోధన మరియు అభివృద్ధి ద్వారా, అనేక దేశీయ పరికరాల తయారీదారులు ఫిల్మ్ కెపాసిటర్ వైండింగ్ పరికరాలను అభివృద్ధి చేశారు. వాటిలో చాలా వరకు మెటీరియల్ మందం, వైండింగ్ వేగం, డీమెటలైజేషన్ ఫంక్షన్ మరియు వైండింగ్ ఉత్పత్తి శ్రేణి పరంగా స్వదేశంలో మరియు విదేశాలలో అదే ఉత్పత్తుల కంటే మెరుగ్గా ఉన్నాయి మరియు అంతర్జాతీయ అధునాతన సాంకేతిక స్థాయిని కలిగి ఉన్నాయి. ఫిల్మ్ కెపాసిటర్ వైండింగ్ టెక్నిక్స్ యొక్క కీలక సాంకేతికత యొక్క సంక్షిప్త వివరణ ఇక్కడ ఉంది మరియు దేశీయ ఫిల్మ్ కెపాసిటర్ ఉత్పత్తి ప్రక్రియకు సంబంధించిన సాంకేతికత యొక్క నిరంతర పురోగతితో, చైనాలో ఫిల్మ్ కెపాసిటర్ తయారీ పరికరాల పరిశ్రమ యొక్క శక్తివంతమైన అభివృద్ధిని మనం నడిపించగలమని మేము ఆశిస్తున్నాము.

పోస్ట్ సమయం: మార్చి-15-2022